目视化管理——作业指示看板与工序看板

发布时间:2015-02-11 丨 发布作者: 6S咨询服务中心 丨 关注人数:

5S培训公司指出,作业指示看板和工序看板都是目视化管理的重要工具。这两个看板被经常运用于工厂生产车间中。在一个工厂内各工序之间使用的看板统称工序看板。下面我们就来说说在工厂车间中,如何使用目视化管理的两大工具吧。

一、目视化管理—作业指示看板

1、在每台机器设备的旁边设置一个作业指示看板,把该机器设备操作生产流程的步骤要点张贴上去,这个看板不但可提醒作业员注意,更可协助那些对作业并不熟悉的人做一种作业前的提前训练。要想让这个看板发挥它的功能,一定要做好以下工作。

(1)、看板的位置要适中:这个看板是给作业人员看的,因而,一定要考虑设置在他们最方便看到的地方。

(2)、要用简单易懂的文字或图片来表达:太复杂的表达方式,不会引起大家的兴趣。

(3)、用行政命令的方式,加强作业人员对看板内容的关注。

2、操作流程图

这是将工程配置及作业步骤以图表示,使人一目了然。单独使用标准作业表的情形较少,一般都是使用人、机器、工作组合起来的操作流程图。

二、目视化管理—工序看板

1、工序看板的类型

工序看板主要有取货看板、送货看板、加工看板和材料看板等。

2、工序看板的使用规则

(1)、后工序到前工序取货

实施看板管理,必须使后工序在必要的时候到前工序领取必要数量的零部件,以防止产需脱节而生产出不必要的产品。为确保这条规则的实行,后工序还必须遵守下面三条具体规定:

①禁止不带看板领取部件;

②禁止领取超过看板规定数量的部件;

③实物必须附有看板。

(2)、次品不交给下道工序

上道工序必须为下道工序生产100%的合格品。如果发现次品,作业人员必须立即停止生产,查明原因,并采取措施,以保证产品质量,防止生产中不必要的浪费。

(3)、前工序只生产后工序所领取的数量

各工序只能按照后工序的要求进行生产,不生产超过看板所规定数量的产品,以控制过量生产和合理库存,彻底排除无效劳动。

(4)、进行均衡化生产

看板管理只对最终总装配线下达生产数量指令,而作为其基础的均衡生产担负生产均衡化的责任更大。为了准确地协调生产,及时满足市场多样化的需求,可以利用计算机分析各种因素,制定确切的均衡化生产计划。

(5)、必须使生产工序合理化和设备稳定。

3、工序看板的运行方法

(1)、工序看板运行传递情况。在生产流水线上工序间看板的运行传递,有如下几种情况:

①一条生产流水线上只生产某种零部件;

②生产多种零部件的流水线;

③成批生产的流水线。

上述三种情况虽然各有区别,但都遵循工序间看板运行的基本规则,其传递方法基本一致。

(2)、看板的使用方法有以下两种:

①工序内看板

工序内看板的使用方法中最重要的一点是看板必须随实物,即与产品一起移动。后工序来领取中间品时应摘下挂在产品上的工序内看板,然后挂上领取用的工序间看板。该工序然后按照看板被摘下的顺序以及这些看板所表示的数量进行生产;如果摘下的看板数量变为零,则停止生产,这样既不会延误也不会产生过量的存储。

②工序间看板

工序间看板挂在从前工序领来的零部件的箱子上,当该零部件被使用后,取下看板,放到设置在作业场地的看板回收箱内。看板回收箱中的工序间看板所表示的意思是“该零件已被使用,请补充”。现场管理人员定时来回收看板,集中起来后再分送到各个相应的前工序,以便领取需要补充的零部件。

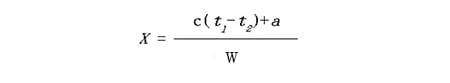

(3)、看板运行张数计算

看板的运行是用发行看板的张数来指导的,看板运行的张数用某种不同的公式可以计算,这需要根据具体实施看板管理的实际情况而定。以机械加工生产看板的周转运行张数为例,其计算公式为:

上一篇:生产车间5S物料管理标准

上一篇:企业如何实施仓库五常法管理

您可能也喜欢:

- · 6S管理咨询的六大步骤?03-13

- · 6S管理咨询如何优化工作流程与提升员工素养?03-13

- · 化工行业6S安全专项提升方法?03-05

- · 工厂6S管理咨询落地三步走?03-05

- · 制造业企业如何通过6S咨询构建长效标准化体系?02-24

- · 6S管理咨询如何根治物品混乱与浪费?02-24

- · 如何通过6S管理咨询实现工作环境的优化与标准化?02-14

- · 6S管理咨询如何实现企业管理合理化?02-08

- · 酒店6S管理咨询实施方法?02-04

- · 5S管理咨询的精髓是什么?01-23

欢迎您游览新益为|6S咨询服务中心官网,我们专注于5S咨询、6S咨询、5S管理咨询、6S管理咨询等领域的实务咨询和培训;若对本文章内容不感兴趣或想了解更多与您企业、行业相关的问题,可通过以下方式快速寻找解决办法:

1)、工作时间可拨打6S管理咨询热线:183-2338-2498,191-1276-9042,进行快速咨询;

2)、点击左右两侧“在线客服”,可快速与客服人员进行在线咨询;

3)、填写左侧或下方的“需求表单”,可快速与高级顾问进行一对一的在线咨询;

4)、非工作时间点击左下方的“请您留言”,填写您的联系电话及咨询需求,我们将快速安排高级顾问为您解答;

5)、欢迎加入6S管理工程师联盟(QQ群:548949252),为您提供在线问题解答、学习交流、资料下载等帮助;

首页

首页