烟草公司推行现场6S管理经验小结

发布时间:2016-10-13 丨 发布作者: 6S咨询服务中心 丨 关注人数:

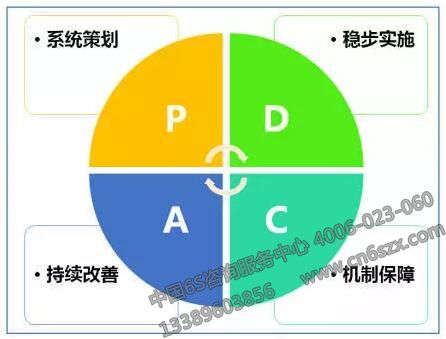

现场6S管理作为现代卷烟工厂越来越倡导的一种现场管理模式,它旨在保持生产现场的整洁、有序,保障生产的安全,提升员工的习惯和素养。烟草公司从2009年就开始导入现场6S管理,5S咨询公司经过多年的探索与实践,结合卷烟工厂的自身特点,总结出了一套行之有效的现场6S管理模式。同时,通过自我驱动‛的持续改善能力,不断夯实企业的基础管理水平,助力企业核心制造力的提升。烟草公司按照PDCA的基本理念,推行现场6S管理(如图一所示):

现场6S管理推行模式

一、系统策划——明确现场6S管理的战略定位及作用

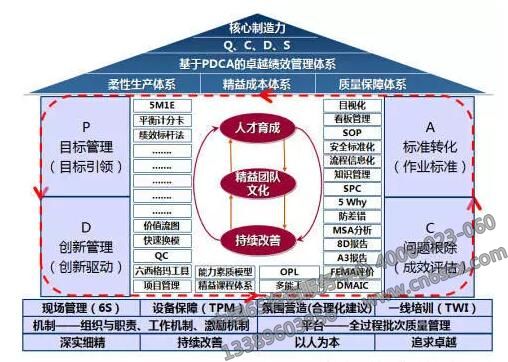

凡事预则立、不预则废。烟草公司根据卷烟工厂的特点,以提升“核心制造力”为企业各项管理工作的发力点和落脚点,系统策划了现场6S管理、TPM等管理方法的战略定位及作用,结合目视化的精髓理念,构建了一目了然的企业精益管理之屋(如图二所示)。通过精益管理之屋,确定现场6S管理、TPM等四大方法作为企业的基础管理重点。在企业的战略层面,明确提出现场6S管理需要长期、深入、全员的开展。

精益管理之屋

现场6S管理的实施紧紧围绕“现场、现实、现物”三大方面,是企业各项管理工作落地的重要保障。它不局限于生产现场的整理、整顿、清扫等工作,更重要的是促进全体员工对本职区域全权负责,并形成自律、规范、高效的工作素养,同时养成善于发现问题和解决问题的思维习惯。

在卷烟工厂内部,只有将现场6S管理的策划上升至企业的战略高度,才能真正做到系统策划,才能保障现场6S管理的生命力和活力。

二、稳步实施——有序推进、不急不躁

通过系统策划、明确了现场6S管理的战略定位及作用之后,现场6S管理的推行便进入了战术实施阶段,烟草公司通过有序、扎实的“四步法”,将现场6S管理逐步落地生根下来,在实施阶段勿求速效,需要不急不躁的耐性和信心。

(一)理念导入、培训宣贯

与传统的管理方法导入不同,烟草公司没有照搬照抄通用的方式方法,而是结合工厂的自身特点(如:车间生产设备分布较广、生产人员大部分需要倒班、参与部门多、各部门进度不一等),定制出针对不同群体的培训宣贯方案。通过分批次、分阶段的培训辅导,做到所有员工都能基本了解6S的相关知识。同时,应用宣传板报、内网报道等载体来加强理念的导入,使员工能真正了解6S、接受6S、参与6S。由于培训做得既生动有趣又结合实际,深深吸引了广大的员工,原计划1600人次的培训,出勤率达到98%以上。

(二)区域划分、试点先行

烟草公司借鉴“生产经营责任制”的管理理念,对公司的所有区域进行责任划分,让每个区域都责任到人,并建立“责权利”一体化的管理机制,保障每个区域能够自主自发的做好现场6S管理工作。

有言道“一口吃不成一个胖子”。现场6S管理的推行也不可能一步到位,在推行的初期,需要选取合适的试点区域,并倾尽全力将试点区域做成标杆,作为后续推进的模板。同时,也可以结合“6S改善周”的形式,对选定的区域进行集中改善,充分发挥员工的智慧和主观能动性,将6S作成员工喜闻乐见的管理方式。

(三)全面推广、全员参与

整理、整顿阶段是6S活动中开展时间长、难度大、事情繁琐的两个阶段,也是展现初期目视效果的重要阶段,同时更是后期几个阶段能否顺利开展的奠基石。在这一阶段,有一个很重要的因素就是“大家一起动手”,用自己的双手来改变周围的环境。公司领导、部门领导更是通过亲力亲为来推动这一阶段工作的全员参与。当卷包车间维修人员的个人工具柜整理将近尾声时,制丝维修班组的个人工具柜却还没有起步,原因是制丝车间维修班组老员工居多,对于新改变他们比较慎重,而且对于杂乱的环境早已习惯,要改变还真的感觉无从下手。一天上午,公司领导专门来到制丝车间维修班老陈师傅的工具柜前,在征得老陈师傅的同意后,两位领导把西装一脱,就一同动手整理起老师傅的工具柜来。这一举动让正在维修室的师傅们很诧异,全围拢上来观看。公司领导一边干活,一边向大家解释为什么要按这些步骤来整理工具柜的原因。聚集在旁边围观的师傅们坐不住了,纷纷打开自己的柜子照样整理起来。

(四)形成标准、机制保障

在推行现场6S管理的进程中,烟草公司及时地进行6S工作总结、成果提炼和巩固,并组织6S小组成员反复试点、论证,形成了《生产现场目视化标准》、《查核机制》、《改善亮点评估办法》等一系列配套标准,为6S活动成果的持续体现和后续的持续改进提供了依据和准则。

三、三级查核——以查促改、奖惩合理

检查和考核是现场6S管理过程中的一个重要环节。建立企业、车间、班组三级查核,层层细化,逐层深入,通过查核发现不足,提出改进措施,跟踪整改进度,形成一套闭环的管理模式,从而使6S管理水平达到螺旋上升的目的。

6S考核最重要的是要推进现场管理水平的提升、推动现场管理成效的维持。如果仅靠一味的考核、施加压力来推进6S管理,势必得不到长期有效的结果,建立一定的激励机制,让员工在享受6S管理带来的工作便捷上,还能享受到做好6S管理所带来的身心愉悦。根据这个原则,烟草公司定期组织查核,企业领导参与检查,将查核结果纳入部门现场考核,极大地促进部门参与6S活动的积极性;车间层面也制定了查核计划,定期组织车间领导和班组骨干进行现场查核,通过板报、稿件形式将查核中的典型的案例进行宣传报道,激发了员工参与6S活动的热情;班组则形成了每班检查的制度,保证了最基础的工作的顺利实施。

四、持续改善——管理机制完善、改善亮点驱动

(一)管理机制完善

为了持续有效的推进现场6S 管理,烟草公司自主设计了“整改率”的管理模式。“整改率”是烟草公司在持续推进6S管理进程中,摸索出的一个针对现场6S整体管理水平的评价指标,在一整套比较完整、科学的检查、评价体系支撑下,通过对检查、整改、跟踪情况的量化处理,借助信息平台,最终得出该指标。在推进6S现场精细化管理、促进车间6S现场管理水平的提升方面,起到了显著成效。

(二)改善亮点驱动

烟草公司积极倡导员工自主自发的进行改善,并定期组织评审。在6S改善活动评审中,笔者有一个深刻的体会,在员工提交的6S改善活动中,存在一些亮点,单纯从评审标准打分,在问题严重程度方面算不上很严重很紧迫,在改善的原创性方面创新性并不凸出,在推广价值方面算不上有很好移植性和经济效益,然而,正是这样一些亮点,它关注的是最基层的动作,解决的是最基础的问题。

生产一线的亮点有很多,它们“下得了厨房”出不了“厅堂”。6S改善活动,在倡导“争先创优”的过程,也不能忽视了这些‘群众的智慧’,正是这些点点滴滴,维护了车间舒畅的工作环境,顺畅了车间各项工作流程的运作,优化了各项工作细则的执行落实,这种积极性是值得倡导和保护的。

(三)避免三大误区

6S“定置定位”往往结合“目视化”来进行,通过目视化实现物品定位的标识,达到定位要求的固化,便于后续对现场操作人员的培训和工作推广。然而,在实际工作过程,存在对“定置定位”的误解和执行上的偏差,对该项工作的持续、有效推行产生影响。

误解一:“物物做标识”

会陷入该误区,主要是对6S定位标识的理解上不够到位。定位标识,主要针对的是活动的物品。在实际工作现场,以液压叉车为例,车间液压叉车数量有限,同时使用的人群多,且使用人群以流动频繁的外借工居多,对其存放位置难以形成共识,导致在使用过程寻找叉车耗时过多,针对该问题,通过醒目的定位标识和简单的现场操作培训,可以较好的解决该问题。

通过该例子,可以看出,定位标识是有针对性的,它也是遵循“问题导向”的,如果一台设备,已经做好固定,定位标识对其显然是多余的,如果必要,可以设臵安全距离警示标识线。

误解二:“看不见的定位”

在6S定位目视化实施过程中,还有一种比较隐蔽的误区:定位标识做了,可是目视效果不好。在人正常站位时,难以发现抽屉上的分类标识,需要弯腰才能看到,类似这种标识在现场还有不少,如标识就设臵在物品正下方,物品放上去后就直接覆盖住,对于其它人就无法形成提醒的目视效果。

误解三:“一定定终生”

6S定位标识为了适应周围环境变化、人流变化、人员需求的变化,在必要时候常常需要做出位臵或方式上的调整。如在卷包的盘车定位区域和位置数量选择上,考虑了AVG小车的路径、人员操作的便利性、机台产能需求等因素,如果这些因素其中之一发生变化,就需要主动考虑撤除多余的定位或改变既有的定位,以更适合现场需要。这也正是我们倡导的:“6S没有终点,是一个不断循环,不断提升的过程”。

五、小结

现场6S管理的作用,它不是简单地告诉大家要扫扫地擦擦桌子,它实际上是通过活动修炼人的心智模式,形成行为习惯,它是TPM和精益管理等活动的重要基础。6S是管理手段,是规范,更是员工应有的素养,在烟草公司迈向“成为卷烟制造专家”愿景的今天,6S也就成为了一个企业,一名员工应做到、做好的关键一环。6S对于企业来说的意义更大。“人造环境,环境育人”,要想让公司能够长久稳定的发展,就有必要创造良好的环境来对员工的素养进行提升,而高素养的员工也就促进了企业的长久发展。因此实行6S对卷烟工厂至关重要。

上一篇:浅谈实施车间现场5S管理总结

上一篇:如何做好生产现场6S管理

您可能也喜欢:

- · 如何培养员工对6S管理咨询的认同感?11-21

- · 关于5S管理咨询推行经验分享?11-21

- · 实施6S咨询的动机从何而来?11-19

- · 6S管理咨询是如何识别并消除浪费的?11-19

- · 企业导入5S管理咨询的常见挑战及应对策略?11-15

- · 如何确保5S咨询文化在企业得到长期贯彻?11-15

- · 5S管理咨询为什么要重视人才培养?11-13

- · 如何找到合适的5S管理咨询公司?11-13

- · 如何优化6S管理咨询项目?11-07

- · 现场7S管理的功效有哪些?11-04

欢迎您游览新益为|6S咨询服务中心官网,我们专注于5S咨询、6S咨询、5S管理咨询、6S管理咨询等领域的实务咨询和培训;若对本文章内容不感兴趣或想了解更多与您企业、行业相关的问题,可通过以下方式快速寻找解决办法:

1)、工作时间可拨打6S管理咨询热线:183-2338-2498,181-8311-4737,进行快速咨询;

2)、点击左右两侧“在线客服”,可快速与客服人员进行在线咨询;

3)、填写左侧或下方的“需求表单”,可快速与高级顾问进行一对一的在线咨询;

4)、非工作时间点击左下方的“请您留言”,填写您的联系电话及咨询需求,我们将快速安排高级顾问为您解答;

5)、欢迎加入6S管理工程师联盟(QQ群:548949252),为您提供在线问题解答、学习交流、资料下载等帮助;

首页

首页